选择充电机充电蓄电池的路径

最近在准备一个PPT,需要阐述一下方形和软包选择的问题。这里汇总两份资料里面关于卷绕和层叠的差异来讨论下内部卷绕产生的变形对充电机充电蓄电池产生的差异。

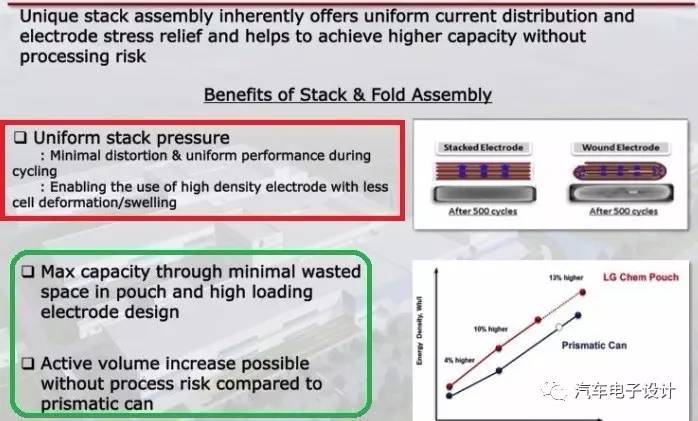

选了软包的车企,总归是要谈软包好在哪里,主要归纳起来的,就是

1)循环过程中产生的变形和不一致性

2)最大容量来看,软包的利用率更高

3)过程风险小一些

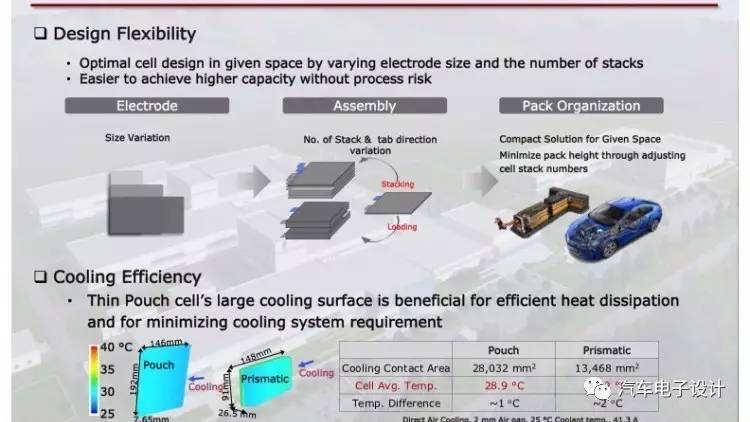

不过软包的结构灵活性,其实也导致了尺寸的异化,以及整个模组设计的难度

软包成组效率确实存在一些可以深入讨论的点

冷却系统的效率,还有冷却系统的重量也是一个值得讨论的点

其中第一条可以阐述下,充电机蓄电池充放电,充电机充电蓄电池极片膨胀不一致导致的极端的问题,就是之前的事故

在前面的充电机充电蓄电池安全论坛上,有对这个问题展开了论述,卷绕方形电池充电机蓄电池充放电100次,拆解开来,如下所示,折返处会出现极片掉粉的情况,主要是由于

卷绕后,压扁后极片间隙增大形成缝隙会影响极片见的贴合

如果充电机充电蓄电池电解液比较少的时候,影响容量

充电机蓄电池充放电循环之后,极片的膨胀和收缩不一致

压扁前后的厚度变化

0.707=>0.762 mm

增大7.8%,出现间隙

在充电机充电蓄电池循环过后,隔膜拉伸变形之后

以以前材料做总结,就是看我们解决问题的能力在哪里,然后根据相应的资源来选择路径。

1)里面放置的方式

2)外壳材料对比

|

非常强 |

弱于钢,强于其它 |

无刚度,强度非常弱 |

厚壳有1刚® |

|

非常强 |

弱于钢,强于其它 |

弱 |

强 |

|

非常强 |

非常强 |

强 |

强 |

|

强 |

强 |

非常弱 |

强 |

|

强 |

强 |

随强 |

弱 |

|

通常不会燃烧 |

通常不会燃烧 |

会観 |

通常不会燃烧 |

|

可能有 |

可能有 |

无 |

可能有 |

|

通常 0.6~0.8mm |

通常0.7 ~ 1.0mm左石 |

非常轻薄0.2mm以下 |

最厚,2mnU:A± |

|

激光焊接,成熟 |

激光埠接靡 |

热封装,精细控制 |

超声捏接或臓合 |

|

成熟,国产 |

成熟,国产 |

|

|

端子之一 复合盖板上

热封装减少生产工0复杂度;利于散热;夕卜壳需要可靠的绝缘处理;模组组装離损伤外壳 不增加可能的泄露点;化成、检测方便

可加入泄压阀、CID等安全装置安全性高;端子与盖板的绝缘及盖板部件间的密封性需要控制; 如果电池热失控•控制内部物质喷出方向; 结构复杂、成本拒对较高

方便散热快,封装生产比较高 热封装tab的金属条间的密封性、可靠性黑要控制(没有好快速测方法)

- 上一篇:三极管在直流稳压电源电路设计中的应用 2017/6/30

- 下一篇:25Hz轨道电路直流稳压电源的研究 2017/6/30