充电机充电电流采样电路的设计

充电机充电电流采样电路的设计

文中研制了一套模拟蓄电池充电机充电系统,实现了频率跟踪、最大功率跟踪、相位跟踪、输入欠压保护、输出过流保护、反孤岛效应等功能;采用Atmega16高速单片机,实现了内部集成定时、计数器功能;利用定时器T/C2的快速PWM功能,实现SPWM信号的产生;采用T/C1的输入捕获功能,实现了频率相位监测和跟踪以及对失真度、输入充电机充电电压、输出充电机充电电流等物理量的检测与控制。

1 充电机充电电路整体方案设计

设计采用Atmega16单片机为主体控制充电机充电电路,工作过程为:与基准信号同频率、同相位正弦波经过SPWM调制后,输出正弦波脉宽调制信号,经驱动电胳放大,驱动H桥功率管工作,经过滤波器和工频变压器产生于基准信号通频率、同相位的正弦波充电机充电电流。其中,过流、欠压保护由硬件实现,同步信号采集、频率的采集、控制信号的输出等功能,均由Atmega16完成。系统总体设计框图如图1所示。

图一:充电机充电系统枢图

2 硬件充电机充电电路设计

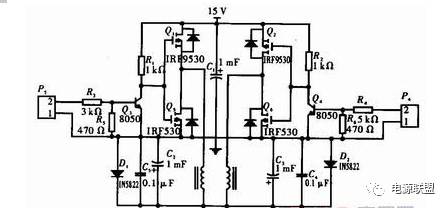

分为DC/AC驱动充电机充电电路、DC/AC充电机充电电路和滤波充电机充电电路3部分和平滑电容C1,充电机充电电路原理如图2所示。

图二:AC\DC转换充电机充电电路

是由R1、R2、R3、R4、R5、R6、Q3、Q4、P3和P4组成,其中P3和P4是控制信号输入端,R3和R4为限流电阻。集电极的充电机充电电流直接影响波形上升沿的陡峭度,集电极充电机充电电流越大输出的波形越陡峭。因为R2和R1与集电极pn节的寄生电容形成了一个RC充放电的时间常数,集电极pn结的寄生电容无法改变,只有通过改变R1和R2的值来改变时间常数,所以R1和R2值越小,Q3和Q4的集电极充电机充电电流就越大;RC的充电时间常数越小,波形的上升沿越陡峭,而增加集电极充电机充电电流,会增加系统的功耗,权衡利弊选择一个合适的值。其次,射级pn结的寄生电容也会影响Q3和Q4的关断时间和波形上升沿的陡峭度。所以在驱动充电机充电电路中各加了一个放电回路,即拉地电阻R5和R6,R5和R6的引入,加快了Q3和Q4的关闭速度,这样就使集电极的波形更陡峭。同样在保证基极射极pn不损坏的条件下,基极的充电机充电电流也是越大越好,但也会带来损耗问题,权衡利弊选择一个合适的值。关于两个电阻的取值,这里假设三极管的放大倍数为β,基极充电机充电电流Ib,集电极充电机充电电流Ic,流过R5的充电机充电电流为I5,流过R3的充电机充电电流为I3,R3的压降为V3,驱动信号为V,R5的压降为V5,有

实际中R3和R5应该比计算值小,这样是为了让三极管工作在饱和状态,提高系统稳定性。

2.2 DC-AC充电机充电电路

是由两只p沟道MOSFET。Q1、Q2和两只n沟道MOSFET Q5、Q6组成。在这里没有采用4只n沟道MOSFET,原因是驱动充电机充电电路复杂,如果采用上面的驱动充电机充电电路接近电源的两个导体管不能完全导通,发热量为接近地一侧导体管4倍以上,功耗增加,所以采用对管逆变即减小了功耗,而且驱动充电机充电电路简单。通过控制4个导体管的开关速度再通过低通滤波器即可实现DC/AC功能。

2.3 滤波充电机充电电路

两个肖特基整流二极管1N5822为续流二极管,这里为防止产生负充电机充电电压,C2、C3、C4、C5、L1、L2组成低通滤波器,其中C5、C6为瓷片电容,C2、C3用电解电容,充放电充电机充电电流可以流进地,L1、L2为带铁芯的电感,带铁芯的电感对高频的抑制比空心电感更好,电感值更高。关于参数的选取和截止频率的计算如下

3 采样充电机充电电路

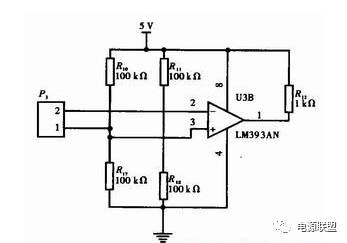

3.1 充电机充电电流采样电路的设计

由于终端负载一定,所以充电机充电电流采样实际等同于一个峰值检测的过程,此充电机充电电路实际是一个峰值检测充电机充电电路,P3为信号的2个输入端,调整R10,R11和R17、R18取值来实现峰值测功能,充电机充电电路中的阻值并不准确,需要实际中根据信号的幅值来调整R10、R11和R17、R18阻值和比值。R14、R15、R19、R20的充电机充电电流为模拟比较器内部偏置充电机充电电流的10倍以上,电阻的阻值尽可能大,这样既减小了功耗也保证了系统的稳定性。Y3采用模拟比较器LM393,LM393内部为开集电极输出,应用的时候输出端要接一个上拉电阻,充电机充电电路如图3所示。

图三:充电机充电电流采样电路

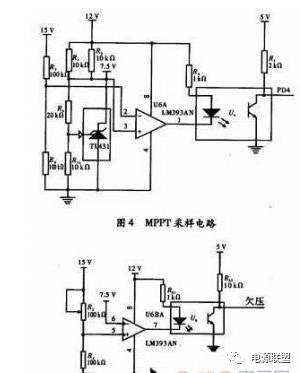

3.2 MPPT采样充电机充电电路

在蓄电池充电机充电系统中,通常要求蓄电池的输出功率始终最大,系统要能跟踪充电机充电电池输出的最大功率点。如果负载不能工作在电池提供的最大功率点,就不能充分利用在当前条件下电池所能提供的最大功率。因此,必须在蓄电池和负载之间加入阻抗变换器,使得变换后的工作点正好和蓄电池的最大功率点重合,使蓄电池以最大功率输出,这就是蓄电池的最大功率跟踪。即最大功率跟踪MPPT,是本套蓄电池充电机充电蓄电池充电机充电模拟装置研究的一个重要方向。由于蓄电池充电机充电电池的最大功率输出点是随光强、负载和温度变化的。为充分利用太阳能,系统必须实现最大功率点的跟踪。本套蓄电池充电机充电蓄电池充电机充电模拟采用恒定充电机充电电压控制方法,其优点是简单易行,且可以跟踪最大功率点。充电机充电电路的工作原理:本模块充电机充电电路的核心也是模拟比较器LM393,TL431提供7.5 V的基准充电机充电电压,在这里基准充电机充电电压取值建议≥7.5 V,取值可以比7.5 V稍大,以提高系统稳定性,应保证流过R3、R9的充电机充电电流为模拟比较器LM393偏置充电机充电电流的10倍以上,R3、R9的取值尽可能大。R1、R2并联是为了调试方便,现实中很难找到阻值很合适的电阻,滑动变阻器昂贵,所以用两个电阻并联调试效果比较理想。假设R为R1、R2并联值,流过R的充电机充电电流为I,则有

式(9)中的,可以认为是TL431的灌充电机充电电流的最小值,流过R6的充电机充电电流和模拟比较器LM393的偏置充电机充电电流忽略不计。R6和R13阻值选取,应参考TL431内部1脚的偏置充电机充电电流,流过R6和R13的充电机充电电流应该10倍于TL431内部1脚的偏置充电机充电电流,在保证系统稳定的前提下尽量减小功耗。

输出用了光电耦合器U4把控制充电机充电电路和主充电机充电电路隔离,防止主充电机充电电路干扰控制充电机充电电路,R4和R5的取值太大影响稳定性,取值太小则使流过R4、R5的充电机充电电流大功耗增加甚至损坏器件。

模拟比较器LM393的正相输入端3脚位固定充电机充电电压7.5 V,正常状态下PD4采集到的为高电平,当2脚的充电机充电电压高于7.5 V时输出端1脚输出低电平,光耦导通,PD4采集到的为低电平开始处理SPWM信号调整输出阻抗来实现恒充电机充电电压跟踪,最终实现最大功率点跟踪。充电机充电电路如图4所示。

3.3 欠压采样充电机充电电路设计

如图5与图4充电机充电电路相似,模拟比较器的反相输入端为基准充电机充电电压7.5 V,而R22换成电位器,目的是为了便于调整使本装置适用于不同欠压值控制。输出采用光电耦合器U4把控制充电机充电电路和主充电机充电电路隔离,防止主充电机充电电路干扰控制充电机充电电路,R22、R24的取值太大影响稳定性,取值太小则使流过R22、R24的充电机充电电流大功耗增加甚至损坏器件,R21、R23的取值大小参见4N25的输入输出特性曲线。

模拟比较器LM393的反相输入端6脚位固定充电机充电电压7.5 V,正常状态下欠压采样输出为高电平,当5脚充电机充电电压<7.5 V时,输出端7脚输出为低电平,光耦导通,欠压输出端采集到的低电平欠压保护充电机充电电路开始工作,切断主充电机充电电路供电,实现欠压保护。

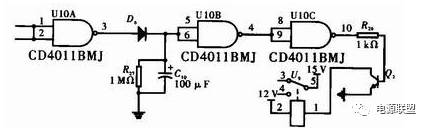

4 欠压过流保护充电机充电电路设计

充电机充电电路如图6所示,当系统正常工作时,此过流保护的输入端过流信号和欠压即CD4011的1脚和2脚,检测到的信号都是高电平,C04011的3脚输出低电平,经过U10B和U10C两级反相最终CD4011的10脚输出低电平,三极管2N3904截止,继电器常闭端处于导通状态,系统处于正常工作状态。当输出流过负载的充电机充电电流过大或者输入充电机充电电压不足时低电平触发CD4011的1脚2脚,这时候3脚输出高电平,电容C10充电经过U10B和U10C两级反相后10脚输出高电平,三极管2N3904导通,继电器的常闭端断开,主充电机充电电路停止供电,处于保护状态。由于主充电机充电电路电源被切断U10A的输入端检测到高电平,3脚输出低电平,由于CD4011的高输入阻抗和开关二极管D6单向导通作用,C10的电荷只能通过R27释放,当U10B的输入端电位低于门限充电机充电电压,经过U10B和U10C两级反相后,三极管2N3904关闭,主充电机充电电路开始供电。这样实现了系统过流、欠压故障排除后,装置自动恢复为正常状态。

此部分充电机充电电路的设计采用双输入四与非门CD4011做反相器、开关二极管D6、电阻R27、电解电容C10、三极管2N3904和继电器。R26的选取由继电器的驱动充电机充电电流和2N3904的放大倍数β来决定,过小则增加功耗,过大则不能驱动继电器。R27和C10的放电时间就是系统过流欠压保护后检测的间隔时间。时间T=2×R27×C10。

图6:欠压过流保护充电机充电电路设计

- 上一篇:充电机:直流充电桩工作原理 2017/7/12

- 下一篇:直流稳压电源纹波的产生与控制方案 2017/7/12