充电机充电线路板PCBA 检验标准

充电机充电线路板检验环境:

1、充电机充电线路板检验环境:温度:25+/-3℃,湿度:40-70%RH

2.在距40W日光灯(或等效光源)1m之内,被检产品距充电机充电线路板检验员30cm之处进行外观判定

抽样水准

充电机QA抽样标准:执行GB/T2828.1-2003 II级正常充电机充电线路板检验一次抽样方案

AQL值:CR:0 MAJ: 0.25 MIN:0.65

充电机充电线路板检验设备

塞尺、放大镜、BOM清单、贴片位置图

充电机充电线路板检验项目:

1,锡珠:●焊锡球违反最小充电机电气间隙。●焊锡球未固定在免清除的残渣内或覆盖在保形涂覆下。●焊锡球的直径≤0.13mm可允收,反之,拒收。

2,充电机电路板假焊:●充电机元件可焊端与PAD间的重叠部分(J)清楚可见。(允收)●充电机元件末端与PAD间的重叠部分不足(拒收)

3,侧立:●宽度(W)对高度(H)的比例不超过二比一(允收)●宽度(W)对高度(H)的比例超过二比一(见左图)。●充电机元件可焊端与PAD表面未完全润湿。●充电机元件大于1206类。(拒收)

4,立碑:●片式充电机元件末端翘起(立碑)(拒收)

5,扁平、L形和翼形引脚偏移:●最大侧面偏移(A)不大于引脚宽度(W)的50%或0.5mm(0.02英寸)(允收)●最大侧面偏移(A)大于引脚宽度(W)的50%或0.5mm(0.02英寸)(拒收)

6,圆柱体端帽可焊端侧面偏移:●侧面偏移(A)≤充电机元件直径宽度(W)或PAD宽度(P)的25%(允收)●侧面偏移(A)大于充电机元件直径宽度(W)或PAD宽度(P)的25%(拒收)

7,片式充电机元件-矩形或 方形可焊端充电机元件侧面偏移:●侧面偏移(A)≤充电机元件可焊端宽度(W)的50%或PAD宽度(P)的50%。(允收) ●侧面偏移(A)大于充电机元件可焊端宽度(W)的50%或PAD宽度(P)的50%(拒收)

8,J形引脚侧面偏移:●侧面偏移(A)小于或等于引脚宽度(W)的50%。(允收) ●侧面偏移(A)超过引脚宽度(W)的50%(拒收)

连锡:●充电机元件引脚与PAD充电机充电板焊接整齐,无偏移充电机电路板短路的现象。(允收) ●焊锡连接不应该连接的导线。(拒收)●焊锡在毗邻的不同导线或充电机元件间形成桥接(拒收)

充电机充电PCB板A外观充电机充电线路板检验充电机标准

9,反向: ●充电机元件上的极性点(白色丝印)与充电机充电PCB板二极管丝印方向一致 (允收) ●充电机元件上极性点(白色丝印)与充电机充电PCB板上二极管的丝印不一致 。(拒收)

10,锡量过多:●最大高度充电机充电板焊点(E)可以超出PAD或延伸至可焊端的端帽金属镀层顶部,但不可延伸至充电机元件体(允收) ●焊锡已延伸至充电机元件体顶部。(拒收)

11,反白:●有暴露存积充电机电气材质的片式充电机元件将材质面朝离印制面贴装●Chip零件每Pcs板只允许一个≤0402的充电机元件反白。(允收) ●有暴露存积充电机电气材质的,片式充电机元件将材质面朝向印制面贴装(拒收)●Chip零件每Pcs板不允许两个或两个以上≤0402的充电机元件反白。

12,空焊:●充电机元件引脚与PAD之间充电机充电板焊接点良湿润饱满,充电机元件引脚无翘起 (允收) ●充电机元件引脚排列不整齐(共面),妨碍可接受充电机充电板焊接的形成。(拒收)

13,冷焊:●回流过程锡膏完全延伸,充电机充电板焊接点上的锡完全湿润且表面光泽。(允收)●焊锡球上的焊锡膏回流不完全,●锡的外观呈现暗色及不规则,锡膏有未完全熔解的锡粉。(拒收)

14,少件:●BOM清单要求某个贴片位号需要贴装充电机元件却未贴装充电机元件 (拒收) 多件:●BOM清单要求某个贴片位号不需要贴装充电机元件却已贴装充电机元件;●在不该有的地方,出现多余的零件。(拒收)

15,损件:●任何边缘剥落小于充电机元件宽度(W)或充电机元件厚度(T)的25%●末端顶部金属镀层缺失最大为50%(各末端) (允收) ●任何暴露点击的裂缝或缺口;●玻璃充电机元件体上的裂缝、刻痕或任何损伤。●任何电阻材质的缺口。●任何裂缝或压痕。(拒收)

16,起泡、分层:●起泡和分层的区域不超出镀通孔间或内部导线间距的25%。(允收) ●起泡和分层的区域超出镀通孔间或内部导线间距的25%。 ●起泡和分层的区域减少导电图形间距至违反最小充电机电气间隙。(拒收)

不良充电机充电板焊点的缺陷原因分析及改善措施

充电机标准充电机充电板焊点的要求:

1、可靠的充电机电气连接

2、足够的机械强度

3、光洁整齐的外观

(1)不良术语

充电机电路板短路: 不在同一条线路的两个或以上的点相连并处于导通状态。

充电机电路板起皮 :线路铜箔因过分受热或外力作用而脱离线路底板。

充电机电路板少锡:焊盘不完全,或充电机充电板焊点不呈波峰状饱满。

充电机电路板假焊:焊锡表面看是波峰状饱满,显光泽,但实质上并未与线路铜箔相熔化或未完全熔化在线路铜箔上。

充电机电路板脱焊:充电机元件脚脱离充电机充电板焊点。

充电机电路板虚焊:焊锡在引线部与充电机元件脱离。

充电机电路板角焊:因过分加热使助焊剂丢失多引起焊锡充电机电路板拉尖现象。

充电机电路板拉尖:因助焊剂丢失而使充电机充电板焊点不圆滑,显得无光泽。

充电机元件脚长:充电机元件脚露出板底的长度超过1.5-2.0mm。

盲点:充电机元件脚未插出板面。

(2)不良现象形成原因,显现和改善措施

1、加热时间问题

(1)加热时间不足:会使焊料不能充分浸润焊件而形成松香夹渣而充电机电路板虚焊。 (2)加热时间过长(过量加热),除有可能造成元器件损坏以外,还有如下危害和外部特征。

A、充电机充电板焊点外观变差。如果焊锡已经浸润焊件以后还继续进行过量的加热,将使助焊剂全部挥发完,造成熔态焊锡过热。当烙铁离开时容易拉出锡尖,同时充电机充电板焊点表面发白,出现粗糙颗粒,失去光泽。

B、高温造成所加松香助焊剂的分解碳化。松香一般在210度开始分解,不仅失去助焊剂的作用,而且造成充电机充电板焊点夹渣而形成缺陷。如果在充电机充电板焊接中发现松香发黑,肯定是加热时间过长所致。

C、过量的受热会破坏印制板上铜箔的粘合层,导致铜箔焊盘的剥落。因此,在适当的加热时间里,准确掌握加热火候是优质充电机充电板焊接的关键。

(3)不良充电机充电板焊点成因及隐患

1、松香残留:形成助焊剂的薄膜。

隐患:造成充电机电气上的接触不良。

原因分析:烙铁功率不足充电机充电板焊接时间短引线或端子不干净。

2、充电机电路板虚焊:表面粗糙,没有光泽。

隐患:减少了充电机充电板焊点的机械强度,降低产品寿命。

原因分析:焊锡固化前,用其他东西接触过充电机充电板焊点加热过度重复充电机充电板焊接次数过多

3、充电机充电板裂焊:充电机充电板焊点松动,充电机充电板焊点有缝隙,牵引线时充电机充电板焊点随之活动。

隐患:造成充电机电气上的接触不良。

原因分析:焊锡固化前,用其他东西接触过充电机充电板焊点加热过量或不足引线或端子不干净。

4、充电机充电板多锡:焊锡量太多,流出充电机充电板焊点之外,包裹成球状,润湿角大于90度以上。 隐患:影响充电机充电板焊点外观,可能存在质量隐患,如充电机充电板焊点内部可能有空洞。

原因分析:焊锡的量过多加热的时间过长。

5、充电机电路板拉尖:充电机充电板焊点表面出现牛角一样的突出。

隐患:容易造成线路充电机电路板短路现象。

原因分析:烙铁的撤离方法不当加热时间过长。

6、充电机电路板少锡:焊锡的量过少,润湿角小于15度以下。

隐患:降低了充电机充电板焊点的机械强度。

原因分析:引线或端子不干净,预挂的焊锡不足,充电机充电板焊接时间过短。

7、充电机引线处理不当:充电机充电板焊点粗糙,烧焦,引线陷入,芯线露出过多。

隐患:充电机电气上接触不良,容易造成充电机电路板短路。

原因分析:灰尘或碎屑积累造成绝缘不良该处被加热时间过长,引线捆扎不良。

8、充电机接线端子绝缘部分烧焦:充电机充电板焊接金属过热,引起绝缘部分烧焦。

隐患:容易造成充电机电路板短路的隐患。

原因分析:加热时间过长焊锡及助焊剂的飞散。

(4)不良充电机充电板焊点的对策

1、充电机电路板拉尖

成因:加热时间过长,助焊剂使用量过少,拖锡角度不正确。

对策:充电机充电板焊接时间控制在3秒左右,提高助焊剂的使用量,拖锡角度为45度。

2、充电机充电板空洞、针孔

成因:充电机元件引线没预挂锡,使引线周围形成空洞,充电机充电PCB板板受潮

对策:适当延长充电机充电板焊接的时间,对引脚氧化的进行加锡预涂敷处理,对受潮充电机充电PCB板进行烘板。

3、充电机充电板多锡

成因 :温度过高,焊锡使用量多,焊锡角度未掌握好。

对策:使用合适的烙铁,对烙铁的温度进行管理,适当减少焊锡的使用量,角度为45度。

4、充电机充电板冷焊

成因:充电机充电板焊接后,焊锡未冷却固化前被晃动或震动,使焊锡下垂或产生应力纹

对策:待充电机充电板焊点完全冷却后,再将充电机充电PCB板板流入下一工位。

5、充电机充电板润湿不良

成因:焊盘或引脚氧化,充电机充电板焊接时间过短,拖锡速度过快。

对策:对氧化的焊盘或引脚进行加锡预涂敷处理,适当减慢充电机充电板焊接的速度,充电机充电板焊接时间控制在3秒。

6、充电机充电板连焊

成因:因焊锡流动性差,使其它线路充电机电路板短路。

对策:充电机充电板焊接时使用适当的助焊剂,充电机充电板焊接时间控制在3秒左右,适当提高充电机充电板焊接温度。

附录

产品的监视与测量文件编号 SIP-IQC- 版 本 A0 PCBA检验质量标准

1.目的 明确与规范PCBA检验与判定标准,确保PCBA的质量稳定、符合产品的品质要求。

2.适用范围 2.1本标准通用于公司PCBA来料及打样的检验(在无特殊规定的情况外); 2.2 特殊规定是指:因零件的特性、工艺的需要或其它特殊需求,PCBA的标准可加以适当修订,其有效性应超越通用型的外观标准。

3.引用文件 IPC-A-610B 机板组装国际规范 MIL-STD105E 《美国军方抽样检验标准》

4.基本定义 4.1 允收标准:允收标准为包括理想状况、允收状况、拒收状况等三种状况。 【理想状况】:此组装情形接近理想与完美之组装结果。能有良好组装可靠度,判定为理想状况; 【允收状况】:此组装情形未符合接近理想状况,但能维持组装可靠度,因此视为合格状况,判定为 允收状况; 【拒收状况】:此组装情形未能符合标准,其有可能影响产品之功能性或严重影响外观,因此视为不 合格状况,判定为拒收状况。 4.2 沾锡性名词解释 【沾锡角】被焊物表面与熔融焊锡相互接触之各接线所包围之角度,一般指液体和固体交界处形成一 定的角度,这个角称沾锡角,此角度愈小代表焊锡性愈好。 【缩 锡】原本沾锡之焊锡缩回。有时会残留极薄之焊锡膜,随着焊锡回缩,沾锡角变大。

5.工作程序和要求

5.1检验环境准备

5.1.1照明:室内照明 500LUX以上,必要时以(三倍以上)(含)放大照灯检验确认; 5.1.2 ESD防护:凡接触PCBA必需配带良好静电防护措施(配带干净手套与防静电手环接上静电

接地线)

5.1.3检验前需先确认所使用工作平台清洁。

6.检验判定标准

6.1包装检查 检验方法:目视 检验数量:样板(100%)、来料(GⅡ)

6.1.1每箱数量一致,产品间需隔开 6.1.2标识应与实物相符, 不得有不同标识

6.1.3包装不得有破、烂、脏,对产品起不到保护现象 6.2尺寸检查

6.2.1尺寸检查请参照各专项检验工艺及图纸;

6.2.2样板必须进行全尺寸检查, 6.3 PCB检查

6.3.1 板面所有标识字体清晰可辨,不允许出现标识模糊、缺画,使标识分辨不清有现象 ; 6.3.2 不可有外来杂质如零件脚剪除物、(明显)指纹、污垢(灰尘);, 6.3.3 不能存在有需清洗焊剂残留物,或在電气焊接表面有活性焊剂残留、灰尘和颗粒物质(如:灰尘、

纤维丝、渣滓、金属颗粒,白色结晶物)、以及使用3倍或更小率放大镜,可见之锡渣不被接受(含目视可见拒收) ;

6.3.4 对于残留在板面的锡珠,除非不可剥除直径小于0.010英寸(0.254mm)的锡珠,或直径小于0.005

英寸(0.127mm),非沾于元件脚上不造成短路或影响电气间隙的可以接受,否则,是不能接受。

6.3.5 PCB不可有分层起泡,铜皮不可翅起;

6.3.6 PCB刮伤非功能区露出纤维体,以及功能区露出铜箔都不可接受; 6.3.7 PCB边缘及装配孔不允许有毛刺; 6.4 焊点的判定标准

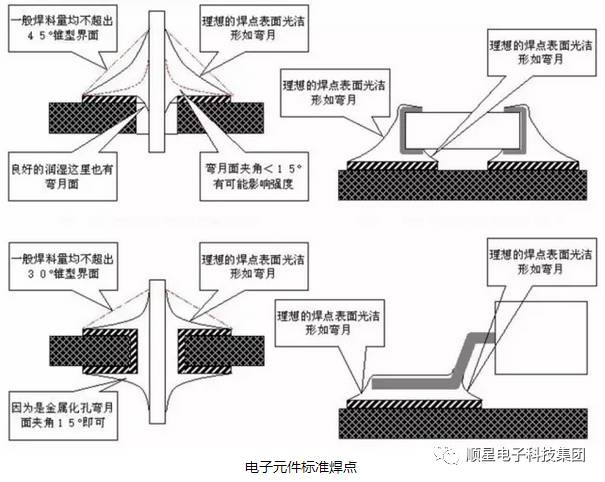

6.4.1 理想的焊点

焊点沾锡角低于50度(越小越好),焊点的表面光亮、光滑、锡量适中,既能保证焊点的机械强度及物理特性,又能保证其轮廓清晰、美观且易于检查---插件式元件焊点呈圆锥状、贴片式元件焊点呈明显的坡度。

6.4.2 允收的焊点:

6.4.2.1 沾锡角小于90度;

6.4.2.2 焊点不够饱满,但插件式元件焊点的锡时已覆盖了整个焊盘的75℅以上,且包住了整

个元件插孔,同时上锡的高度达到其脚宽的一半以上;贴片式元件的焊点宽度达到元件可焊端的50℅以上,同时高度达到元件可焊端高度的50%或0.5mm以上;

6.4.2.3 吃锡过多,虽锡面凸起,但能见元件脚露出锡面,无缩锡与不沾锡等不良现象,焊

锡未延伸至PCB或零件上;

6.4.2.4 有针孔,但没有贯穿焊点;

6.4.2.4 由于工艺原因焊点稍偏暗,光泽度稍差可以接受。 6.4.3 拒收的焊点:

6.4.3.1 假焊、锡桥(短路)、冷焊、少锡、锡裂、锡尖、贯穿焊点的针孔、破孔/吹孔;

6.4.3.2 沾锡角大于90度;

6.4.3.3 插件式元件焊点覆盖面小于整个焊盘的75℅,或上锡的高度没有达到其脚宽的一

半;贴片式元件的焊点宽度未达到元件可焊端的50℅,或高度没达到元件可焊端高度的50%或0.5mm;

- 上一篇:蓄电池:影响锂离子电池循环性能的因素 2017/7/13

- 下一篇:充电机:直流充电桩工作原理 2017/7/12