LLC半桥蓄电池充电机制作方案

出来工作也快一年(到7月份)了,在公司也没有什么项目做,上班除了学习还是学习,偶尔帮忙搞搞测试。当然了,像我这种爱动手的人是闲不住的,所以只能自己找事情做了。由于家里在使用12V的充电机充电蓄电池,所以准备做一款充电机。

其设计规格如下:

输入:90~264Vac(50~60Hz)

充电机输出:10~14Vdc@20A(恒压&恒流)

目标效率:92%

初定充电机充电方案如下:

主功率: 采用UCC28019+L6599+TEA1995+AP4310

辅助充电机:采用SD6863+TL431

这里要说明一下,为什么把标题定义为“经典的充电机充电电路LLC半桥充电机制作”,主要是因为采用L6599作为主控;我也是刚毕业不久的新手,接触充电机充电电路LLC也不久,了解的也不是很多;但是,有关充电机充电电路LLC的相关资料,更多的是以L6599(L6598也有)作为讲解,所以称为“经典充电机充电电路LLC”;当然了,也可以用SG3525、TL494来制作充电机充电电路LLC,相对复杂了些,要有一定的功底才能搞得定。

其实,做这个充电机的想法,在年前就有了,就是一直没有对手而已,现在趁着“我是工程师第三季”这活动,准备制作;当然了,还是那句话“个人认为,要制作一款充电机,首先的有个外壳”;这样的话,才能有个约束,也就是充电机充电PCB的大小,不然板子的大小不好确定,再一个就是,做好了,再去找外壳,是比较费劲的。

在公司找到的一个1U的通信充电机外壳,其规格是15cm*12.5cm*4cm;原来该外壳

的充电机是225W的功率,这次用来做280W应该也还可以,到时候以实测温升为准。

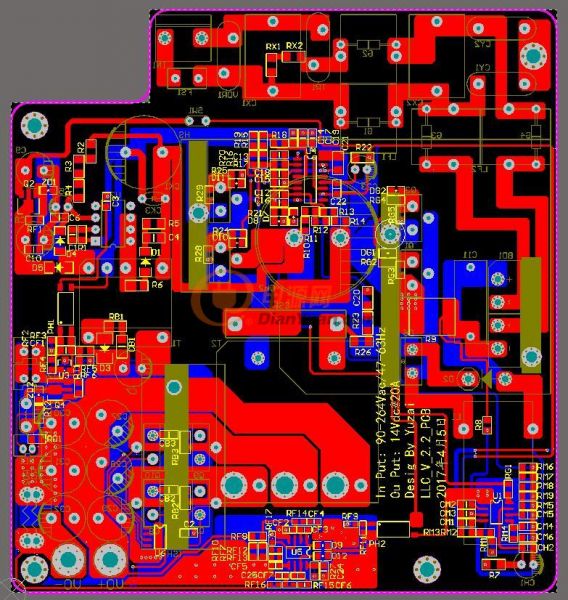

第二版的充电机充电PCB图,这次保留了原档,和充电机充电PCB板子一一对应。

AC输入部分,采用了两级差模、共模滤波,emi调试的时候会好一点;压敏

电阻、热敏电阻以及放电电阻都加上了,同时放电管也加上了;唯一不足的是,

热敏电阻那没有加继电器,看后续是否加入。

PFC部分,采用UCC28019为主控CCM模式的PFC;用了两个TO-220封装MOS并联,于是采用了一级图腾扩流推MOS;大电容采用了180UF/450V,做280W有余了;主电感准备使用磁环绕制。

辅助充电机部分,采用士兰微公司的SD6863,该芯片集成了MOS管,做12W没有问题;两路充电机输出,一路给原边供电,一路给副边供电;原边采用了性线稳压。

该充电机充电电路设计以L6599为主控搭建的充电机充电电路LLC半桥充电机充电电路设计;L6599使用的是标准的配置充电机充电电路设计;次级充电机输出采用了小板直插式的SR充电机充电电路设计;等后续调试板子的时候在慢慢聊其工作原理及现象和波形图。

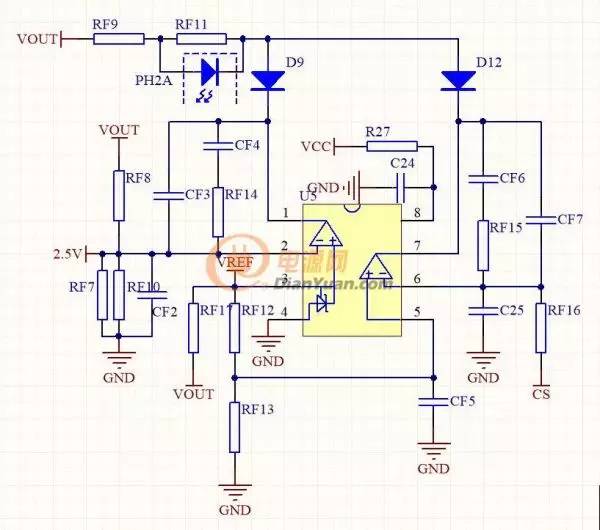

该充电机充电电路设计采用AP4310设计的一个恒压恒流双环反馈;主要利用了AP4310集成基准和两个运放,这样相对TL431和LM358来搭建,充电机充电电路设计就有所简化了;其原理就不多说了,就是充电机充电电压环一个运放,电流环一个运放。

该风扇控制充电机充电电路设计比较简单了;采用一个PNP管和一个NTC搭建的一个控制充电机充电电路设计;其工作原理是:在TR3受温度影响时,其阻值下降,使Q4的B基充电机充电电压下降,使Q4开通,这样风扇就开始工作。

漏了同步整流的原理图了,在这里补上;TEA1995每边驱动3个MOS。

充电机充电PCB在2月中旬就已经画完了第一版(V_2.1_充电机充电PCB)了;现在才发帖,遗憾的是,源充电机充电PCB工程已经改动了,所以在这只能贴出当时打样导出来的Geb文件了,有些模糊,将就看看吧;下一版就有高清图了。充电机充电PCB的大小为12.6*11.8cm,是根据外壳来定的板形;从布局来看,左下角是次级;左上角是辅助充电机;上边是EMI;右边是PFC;中间是充电机充电电路LLC部分。

这两个图层分别是顶层和顶层丝印

这两个图层分别是低层和低层丝印

目前看到的这个板子是SR小板,充电机输出同步整流小板;TEA1995为主控,每边3个MOS并联。

板子大小4*3.4cm;同样采用双面板设计。

主功率板;相比上面发的Geb文件看起来要清晰、好看多了;做的板子质量不错,遗憾的是元器件封装外框的线用的太细(0.15mm)了,所以看起来不怎么清晰;下一版准备改为0.2mm的。

这是正反面的合照。

这是同步整流的小板;遗憾的是小板的封装用的有点大了,还有就是金手指也大了点。

准备开始焊接板子,新从贴片焊起;需要一边找元器件一边焊接,所以这是一个漫长的过程,是比较需要耐心的。

一晚上两个多小时就焊了这么多,眼睛都看花了。

经过又一次的折腾,终于把贴片搞定了;这是在洗了板子后拍的照片,看着干净;接下来就是焊插针了。

插件(有的采用拆机件)也基本焊接完毕,就差一个变压器了;周末抽空绕一个变压器;想到变压器就是一个头疼的问题,所以决定先计算一遍,再进行绕制,这样心里才有数,免得走弯路。

这是同步整流小板;采用TEA1995为主控,低边整流,每边采用3个MOS并联。

不同角度来一张,看着还不错,就是不知道能不能开机;开机先不说,开机会不会炸机,这是个问题;决定有空先把PFC和辅助充电机调下先,变压器的绕制先放放。

在还没有上电开机前,还是先来回顾一下理论和芯片资料吧,这样调起机来,才心里有数,才会得心应手,不然一头雾水。

UCC28019是一款8引脚的连续导电模式(CCM)控制器,该器件具有宽泛的通用输入范围,适用于100W至2kW以上的功率变换器。有源功率因数校正控制器UCC28019使用Boost拓扑结构,工作于电流连续导电模式。可以通过调整VSENSE脚的充电机充电电压低于0.77V而使系统工作于低功耗待机模式。开关频率可以控制在±5%的精度,可以为外部开关管提供快速1.5A峰值栅极驱动电流。

(1) UCC28019的特点:

① 不需要对电网充电机充电电压进行检测,减少了外围元器件;

② 宽范围的通用交流输入充电机充电电压;

③ 65kHz的固定开关频率;

④ 最大占空比达97%;

⑤ 充电机输出过压、欠压保护,输入掉电保护;

⑥ 单周峰值电流限制;

⑦ 开环保护;

⑧ 低功耗待机模式;

要注意的是6脚(VSENSE)上的电容要注意一下取值,会影响到充电机充电电压的稳定;还有就是其基准是5V,而不是2.5V,计算的时候要注意一下;还有就是3脚(ISENSE)上串联的电阻,最好使用推荐的220欧。

L6599,ST公司推出的一款经典的充电机充电电路LLC控制芯片;内部集成了自举充电机充电电路设计;要注意一下的是驱动电流的大小。

L6599的内部框图,在设计时要注意一下芯片的4/5脚以及1脚的配置,后续会详细的计算该参数。

1.较宽的供电范围:4.5V-38V

2.SO8 封装里集成了二个同步整流控制器,适合充电机充电电路LLC 谐振变换器

3.适合多个充电机输出绕组反激变换器同步整流

4.支持5V 操作,所以可以选择逻辑电平的同步整流MOSFET 开关管

5.每个同步MOS 管采用的是差分输入检测,包括漏极和源极充电机充电电压

TEA1995T 有额外的源极检测引脚(SSA/SSB)。用来检测同步整流MOSFET 的漏源极充电机充电电压。源极检测引脚必须尽量靠近MOSFET 的源极。这样可以减少由于寄生电感以及大的di/dt 导致的充电机充电电压误差。

这是辅助充电机的变压器,其型号是EE19;使用的是两排引脚加宽的骨架,不是标准的那种。变压器的参数设计,后续会更新;这里先把绕制的过程讲解下。有什么不对的,还请各位师傅各抒己见。

首先绕制的是N1层,也就是屏蔽层;采用0.18mm*2双线并绕,挂在5脚上开始;顺时针密绕。

绕满一层结束,然后包上1层的胶带;要注意的是结束端是直接包扎在里面的,不要散出来了。

N2层,一次侧主功率绕组;从3脚开始,4脚结束;N2层一共96Ts,分3层绕制,每层32Ts;顺时针,密绕

N2绕组结束的时候,先贴一层胶布,不要剪短胶布,然后将结束线头折回去,再贴一层胶布即可

N3层,VCC绕组22Ts;从1脚开始,采用0.25mm*2双线并绕。

绕组结束后,也先贴一层胶布,然后将线折回去挂在2脚上,再贴一层胶布即可。

N4层,二次侧,充电机输出主功率绕组;采用0.6mm的三层绝缘线绕制20Ts;从变压器顶部回绕,密绕。

要注意的是,开始绕的时候要把套管先套上去;绕完后,贴一层胶布。

N5层,一次侧主绕组剩下的部分(采用三明治绕法);从4脚开始,5脚结束。

将引脚整理好,并上锡焊接好。

使用电桥进行电感量的调节;电桥设置为1K/0.25V。

通过磨磁芯中柱,将电感量调节到1.4--1.5mH即可。

漏感测试,将二次侧的绕组短路,测试即可。

绕的不怎么好,漏感稍微大了点;如果能控制在80uh之下就更好了。

刚接触充电机充电电路LLC不久,还是先来学习下原理,然后再进行实战;这样调起机子来,会少走一些弯路,得心应手一些。

一.充电机充电电路LLC半桥工作原理

1.充电机充电电路LLC串联谐振原理简图

原理分析:

从上图中,其原理是当Q1导通时,通过激磁电感和谐振电感给以谐振方式给电容充电机,向副边传输能量,此时DR1导通,当谐振电流的变化等于谐振电流的值时,DR1零电流关断,由于此时谐振回路为Lp、Lr、Cr组成的谐振回路,谐振电流变化很小,Q1会硬关断,这时适当的选择激磁电感的大小,会降低Q1的关断损耗,在此同时,由于Q1关断,Lp两端充电机充电电压反向,电流通过Q2体内二极管流通,这时如果Q2导通,即MOS实现ZVS。Q1的ZVS类似上面的分析。

2.简化模型如下:(Rac为副边折算到原边的阻抗)

通过对模型的简化,我们可以推测充电机充电电压增益的方程式:

二.充电机充电电路LLC参数设计与计算

充电机充电电路LLC设计主要关联K、Q、n三个因素,下面展开其进行设计计算:

1.Q值的选取,由于在目前的设计中,Q值的选取没有一个定性的设计值,建议选小于1;

2.K的选取,K值的经验值取3-6之间;

3.n的选取,依据公式:

充电机充电电路LLC工作状态图参照如下曲线:

初级采用0.7的三层绝缘线绕制39T。

尽量要绕制的紧和平整。

绕完后,包好胶带。

先将次级的铜线准备好;这里采用0.1*170的两根为一段的整流充电机输出,两个整流MOS就要用到.1*170*4根;两两并绕,也就是4更并绕。

固定好开始端,就可以开始绕线了,设计是2T。

绕完3T后,先包2T胶带,再进行线头整理,避免散开。

然后将并绕的其中一根(一根等于0.1*170*2)和另外一根首尾相连作

为公共端,剩下的两个线头作为各自的整流前端。

整理引脚,然后进行上锡,进行电感量的测量和调试。

焊接一小段焊锡,主要是为了短接,用来测试漏感的。

主电感测试;根据设计电感量在650UH左右;通过磨磁芯中柱来调节感值。

漏感测试;计算的漏感是115uh左右,由于工艺的问题,稍微偏大了一点;后续再做优化。

由于焊接变压器后没有拍照了,就来这张测试时候拍的照片吧;这是安装完成后的裸板;部分采用拆机件。

焊接好变压器和同步整流小板后,就开始给板子上电测试了;最激动人心的

时刻到了,两眼睛死死的盯着功率计,在按下开关(90Vac)的时候,看到功率

计功率突然出现大功率,马上就关掉了;看看了看板子,量了下,也没有发现

什么异常;对大电容放电,发现时间持续的比较久,说明充电机充电电压充的够高了;于是

再次上电,其实功率大了一下就小下去了,原来是在给BULK电容充电机。

先说明一下,在最开始上电时,充电机充电电路LLC的芯片是没有供电的;先测试PFC和辅助

充电机部分,PFC部分没有什么问题;于是就把充电机充电电路LLC芯片供电接上,再次开机;预料之外的事情发生了,并没有充电机输出。

于是就有了上面这张图;将同步整流拆除,换成二极管,开机故障依旧,说明

有可能故障不在这;继续找对策,将AP4310供电拆掉,直接找来一个适配器的电

源,采用它的TL431反馈部分;上电开机,嘿,有充电机输出了;基本可以判断,是反馈部分的问题了。

通过对原理图分析,发现少了红色圈那的电阻(第一版的原理图是没有画

这个电阻的);都怪太粗心大意了,对AP4310的外围不太熟悉,所以在设计

充电机充电电路设计之前,一定要弄懂,读透资料,这样才不会走一些弯路;加上这个电阻后,

开机就有充电机输出了;其原因是,AP4310里面集成2.5v的基准,在启动的瞬间,只

有给该脚一个电流,其基准才能建立;所以,没有这个电阻开机没有充电机输出就是

该基准没有建立。

直接在VCC上焊接一个贴片电阻,飞线过去(图中黄色线)。

将二极管换成40100的两个并联;继续带载调试。

带载15A,充电机输出充电机充电电压下掉0.3V左右,还是比较正常的;但是,再继续加载就不正常了。

带载到16A时就开始一直往下掉了,17A的时候就掉到13.4V了。

在继续加载到20A的时候就下掉到13.4v了;经过初步测量判断,是变压器的匝比不怎么合适,将PFC充电机充电电压上调20V,满载20A的时候充电机充电电压在13.6V左右。后续还要优化谐振腔。

第二版的充电机充电PCB回来了,其主要变化是将SR小板取消了,直接集成到主板上来了;

这样既降低了阻抗,也提高了可靠性;同时也降低了充电机充电PCB打样的成本费;SR部分

的MOS采用TO-220封装的两个并联使用。

拿到板子后,就开始焊接贴片了;由于懒得去找元件,就将第一版上的元件

移了过来,所以第一版的机子基本没有了。

焊接用了两个旁晚,白天上班,只有晚上又时间;目前就还有变压器和谐振

电容没有安装了,因为这两个需要优化一下参数;也就是漏感和谐振电容的搭配,目前变压器的计算及设计也在敲公式写了,后续会放出来,和大家一起分享,毕竟这也是我学习充电机充电电路LLC的一部分,还希望大家多多指导。

最近有点忙,所以都没有怎么更新了,今晚把变压器焊接好了,明天

找个机会上电调试看看;这次谐振电容采用了33nF(333),漏感在70uH左右,

希望有所改善。

- 上一篇:UPS电源导致充电机充电蓄电池容量不足的原因 2017/7/31

- 下一篇:成为直流稳压电源硬件电路工程师必经之路 2017/7/31