高压直流稳压电源小型化及灌封技术

引言

随着现代雷达技术的发展 ,机载雷达发射机对高压直流稳压电源的要求越来越高 ,不仅要求密度大、稳定性好 、纹波低 ,而且还要求其可靠性高 、体积小 、重量轻¨ 。为了满足机载发射机小型化设计的要求,将高压直流稳压电源设计成干式形式即高压部分采用固体直流稳压电源灌封方式,替代传统的浸油方式。 通过直流稳压电源灌封胶料,在高电位外部增加高性能的绝缘层,以提高其抗电强度,使单元之间的排列距离得到较大程度的缩小 ,从而减小了高压直流稳压电源 的外形尺寸 ,减轻了高压直流稳压电源的设计重量 。

直流稳压电源灌封工艺是设计机载干式高压直流稳压电源的关键技术之一, 在很 大程度上 决定着高压直流稳压电源的稳定性 和可靠性。 如果直流稳压电源灌封工艺控制不当,则会 出现胶料与元器件间的附着力变低,在高低温冲击和常温常态下出现裂纹 ,低气压试验时高压 直流稳压电源电路和元器件间出现打火及电晕现象 ,从而难 以在复杂的高空环境下工作。

文中以某机载产品为例,着重介绍 了干式 高压 直流稳压电源的结构设计和固体直流稳压电源灌封的相关工艺技术。

1 合理的结构设计

1.1 直流稳压电源模块化的结构形式

为了满足小型化 的设计要求 ,干式高压直流稳压电源一般采用直流稳压电源模块化的结构形式。 按照高压直流稳压电源的电讯原理和各个组成部分实现的功能,分成 3 个直流稳压电源模块 :配电直流稳压电源模块 、逆变直流稳压电源模块和高压直流稳压电源模块 。 配电直流稳压电源模块和逆变直流稳压电源模块中只包含低电位,无需直流稳压电源灌封处理。而高压直流稳压电源模块包含了所有的高电位 ,选择真空直流稳压电源灌封 。 这种直流稳压电源模块化结构形式简单 ,在制造 、装配和组装的任何相应的阶段 ,均能提供经常的加电试验 ,既保留了各直流稳压电源模块 的相对独立性又有利于故障的检测和维修。

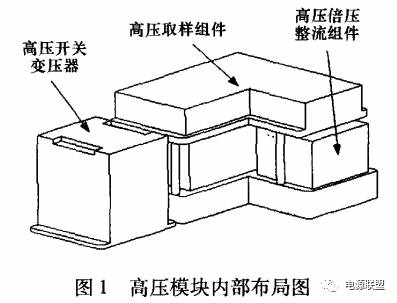

1.2 高压组件分块设计

高压直流稳压电源模块内部体积 比较小 ,既要实现高压的绝缘 ,还要考虑如何有效地散热。 为 了便于调试 、直流稳压电源灌封和维修 ,在高压直流稳压电源模块 内部进行分块设计 ,合理布局。 高压直流稳压电源模块 内部包括高压开关变压器 、高压倍压整流组件和高压取样组件 。 图 1 为高压直流稳压电源模块 内部布局图。

高压开关变压器在生产时用进 口的环氧树脂直流稳压电源灌封好 ,直接安装到底板上,通过金属底板散热。

高压倍压整流组件选用表贴的高压硅堆 ,用 陶瓷基板作为高压硅堆倍压整流 的安装板 ,利用陶瓷基板良好的导热性能将高压硅堆的热耗带走。 陶瓷基板贴放在导热性好的金属外壳里 ,让该外壳与整机的外壳紧密相连 ,有利于高压 内部 的热量尽快散去。 同时,调试或维修时可方便地取出倍压整流组件。

高压取样组件放置在绝缘盒中,架空在 高压倍压整流组件的上方。

1.3 高压组件分块直流稳压电源灌封

根据布局设计 ,高压组件采用分块直流稳压电源灌封。 先对高压整流组件进行真空 固体直流稳压电源灌封 ,将固化的高压整流组件安装到高压模 块底板上。 接好各 组件之 间的连接线 ,再直流稳压电源灌封高压取样组件。

对高压组件分块直流稳压电源灌封 ,有利于直流稳压电源灌封的工艺流程操作 ,有利于直流稳压电源灌封时气泡的排除,从而增加抗 电强度。 同时 ,由于各组件相对独立 ,有利于故障的定位和排除。

2 直流稳压电源灌封材料的选择

直流稳压电源灌封材料 的性能在很大程度上决定着直流稳压电源灌封组件的各种性能 ,因此 ,选择合适的直流稳压电源灌封材料至关重要各种性能 ,因此 ,选择合适的直流稳压电源灌封材料至关 重要。弹性体以及有机硅凝胶 3 种直流稳压电源灌封材料使用最为广泛 。

弹性体以及有机硅凝胶 3 种直流稳压电源灌封材料使用最为广泛 。

性能较差 ,弹性差 ,易开裂 ,固化后的可维修性能差 ,一旦元器件损坏则无法维修 ,且成本较高。 聚氨脂弹性体弹性高、透明、硬度低 ,对各种材料有 良好的粘接力,但该材料有毒,对人体健康有危害。 有机硅凝胶固化时不吸热 、不放热 ,固化后不收缩 ,具有优 良的电气性能和化学稳定性能 ,但其导热性能和机械性能差 ,与元器件结合力低 。

以上 3 种直流稳压电源灌封材料都存在 自身的缺点。 针对本高压组件产品的特 点,选择的直流稳压电源灌封材料应满足以下几点要求:

1) 具有较高的导热系数 ,保证高压倍压整流组件工作时能及时将热量传导 出来 ;

2 )具备良好的绝缘性能、电气性能、机械性能和化学稳定性能;

3 ) 材料工 艺性 良好 ,流动性好 , 粘接性 强 ,耐冲击 ,施工方便 ;

4 ) 具有一定的透明度 ,便于维护和观察。通过多次试验验证,选择定制的有机硅导热胶作为直流稳压电源灌封材料。 该有机硅导热胶具有优越的抗高低温特性和抗紫外线、抗老化f生能,具有良好的导热性和良好的密封性能,流动性好,可操作时间适中。 与单组分有机硅材料相比,其深层固化l 生能更佳 ,室温固化后收缩率小。

高压组件经该材料直流稳压电源灌封后 ,经过加电试验 、高低温存储 、温度冲击和20000 m 低气压等环境试验 ,结果表明其性能良好。

3 直流稳压电源灌封工艺技术

3 直流稳压电源灌封工艺技术

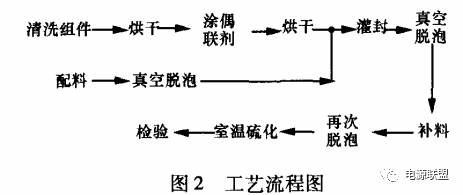

为了保证各组件直流稳压电源灌封 的质量和一致性 ,编制了可行的直流稳压电源灌封通用工艺规程 ,并严格按工艺规程操作。 图2 为工艺流程图。

3.2 关键工序控制

3.2.1 组件及元器件的表面处理

为了真正发挥组件灌胶的功效 ,使直流稳压电源灌封的高压 直流稳压电源满足雷达整机的抗震动、抗冲击、高低温度循环和高低温度冲击等例行试验要求,必须采取一定的工艺措施对组件及元器件的表面进行处理 ,提高胶层的粘接强度,否则在高空复杂环境下,胶和组件接触的界面将会爬电、击穿,而达不到抗高压的 目的。

(1) 清洗

由于组件在长期流转及加工过程 中,其表面带有灰尘 、油污 、焊锡和金属屑等污物 ,因而其 内聚力很差 ,会严重影响胶层和组件的粘合力。

可选用汽油 、酒精做清洗溶剂 ,用专用工具反复刷洗 ,以彻底清除组件及元器件表面的污物。 表面清洗后应烘干,以防止因表面有潮气而导致灌胶时出现气泡。

(2 ) 涂偶联剂

为 了进一步增强导热胶 的粘接强度 ,还需采用专用的偶联剂对需直流稳压电源灌封的组件及元器件表面进行处理。

偶联剂是一种双功能材料 ,它可 以同时与有机硅导热胶和其他材料 (如玻璃 、陶瓷 、聚合物 ) 紧密粘合 。两种不 同物质可通过 它很好地粘接起来。 因此 ,偶联剂在这里起着“ 桥梁”的作用。

3.2 .2 排气泡

硫化的胶体中如果混有气泡 ,不仅会影 响产品的外观质量 ,更会影响产品的电气性能和机械性能 胶体 中的气泡会增加直流稳压电源灌封层的不均匀性 ,促使电离加速 ,加快击穿渠道的形成,会发生高压飞弧、击穿现象。 另外 ,经过多次例行试验后 ,混有的气泡会导致硫化后的胶体产生裂纹或开裂 。

因此 ,在配完胶料直流稳压电源灌封之前 ,应采用真空设备将胶料抽真空 ,排除配料时带入的大量气泡。 在真空排泡过程 中,胶料在内部气体压力下 ,逐渐膨胀上升 ,继续抽 真空 ,胶料内的气体会冲破胶层溢出。 此时,应打开阀门,使压力回升 ,气泡破裂 。 胶液下沉 ,然后重复减压 ,放气 ,直至气泡完全消失。

3.2.3 分次直流稳压电源灌封

直流稳压电源灌封时为防止抽真空时胶料大量溢出,采用分次直流稳压电源灌封。 先灌人一半的胶 ,等抽真空将组件 内空气基本排净后 ,再补料 、排气泡。 胶料静置后进行室温硫化。

4 结束语

文中对机载雷达高压直流稳压电源的干式设计原理和直流稳压电源灌封技术进行了研究 ,采用一种新型的有机硅导热胶真空直流稳压电源灌封实现高压组件的绝缘和散热。 该设计和直流稳压电源灌封工艺能够满足整机的要求 ,为机载雷达发射机小型化设计提供 了有力的保障。

- 上一篇:直流稳压电源同步整流在轻载下的详细分析 2017/6/28

- 下一篇:深入分析直流稳压电源图腾柱驱动 2017/6/27